Isolateur équipotentiels

Isolateur équipotentiels

Une solution fiable à un problème connu

Lors du raffinage par électrolyse, les raffineries rencontrent régulièrement le problème d’un placage de croissance irrégulier sur les électrodes, provoquant des courts-circuits entre elles. Il s’agit d’un problème courant qui réduit sensiblement l’efficacité du processus de purification hydrométallurgique, consommant une grande quantité d’énergie et de temps pour un rendement limité du produit. L’inefficacité de l’opération se traduit par une production à un coût nettement supérieur.

Une protection inégalée pour l'hydrométallurgie

Contrairement aux isolateurs traditionnels du marché (Capping board), nos isolateurs équipotentiels offrent une durée de vie incroyable, sans aucun entretien ni réparation, prouvée depuis plus de 22 ans pour la raffinerie de cuivre et 19 ans pour la raffinerie de zinc, tout en assurant une protection inégalée contre les réactions électrochimiques et la corrosion accélérée de vos équipements coûteux.

Le très haut niveau de précision de nos isolateurs, de la première à la dernière électrode, assure leur parfait alignement en permanence, ce qui se traduit par une augmentation de la quantité et de la pureté des métaux raffinés et une réduction substantielle des courts-circuits.

Lorsqu’un court-circuit se produit dans le processus de raffinage par électrolyse, l’efficacité du courant diminue rapidement, ce qui réduit le rendement et affecte la qualité du placage du métal, en plus des autres contraintes mentionnées précédemment.

Pourquoi un isolateur équipotentiel

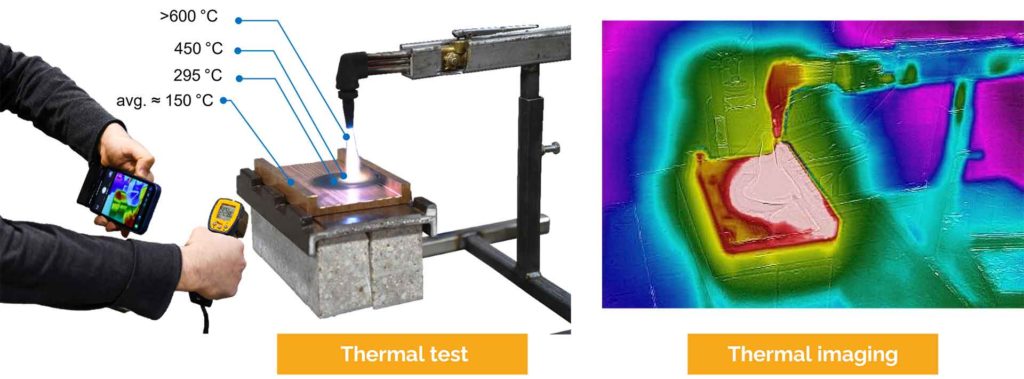

Nos isolateurs peuvent conserver leur stabilité chimique et leurs propriétés techniques même lorsqu’ils sont exposés à des températures élevées. De plus, ces produits sont conçus et fabriqués pour présenter une résistance remarquable aux contraintes thermiques concentrées. Les barres de pultrusion encastrées sont fabriquées avec un volume de renfort de 75 %, ce qui est une méthode éprouvée pour augmenter la conductivité thermique longitudinale tout en diminuant le transfert de chaleur latéral. Il en résulte une dissipation rapide de la concentration de chaleur aux points de contact lorsqu’une électrode subit une surcharge électrique.

Il est temps de cesser d’utiliser la technologie dépassée des isolateurs fabriqués à partir de matériaux moins résistants, tels que les plastiques, qui ne sont pas en mesure de résister à des niveaux élevés de concentration d’acide tels que 70 %. La formulation chimique des résines synthétiques utilisées dans nos isolateurs peut facilement résister à ce niveau de corrosion acide, et elle peut conserver ses performances pendant plus de 20 ans sans aucun entretien ni réparation. Cette formulation unique est le résultat de décennies de recherche et de développement sur la sélection des composés des résines synthétiques, avec des performances de pointe telles que la résistance à des températures allant jusqu’à 600 °C et des courants allant jusqu’à 200 000 ampères à 780 volts.

Notre système d’isolateurs protège contre tous les types de dommages et de corrosion.

Non seulement notre gamme d’isolateurs offre une durée de vie remarquable grâce à sa formulation chimique spéciale, mais notre conception, comprenant des parois de séparation élevées, protège les électrodes des courts-circuits en minimisant la possibilité de mouvement latéral. Cela peut également augmenter la durée de vie des électrodes de 2 à 4 fois par rapport à l’utilisation d’un isolateur traditionnel.

Éliminent les courts-circuits et les fuites électriques entre électrodes adjacentes, et d’une cellule à l’autre.

Lors de la récolte du métal affiné, des gouttes d’acide tombent sur le dessus de la cellule, et l’interaction chimique entre l’acide et le béton au sommet de la cellule peut entraîner une détérioration et une réduction de la durabilité de la cellule, ce qui peut finalement conduire à une défaillance structurelle. Ce phénomène peut être encore plus grave lorsqu’il est associé à des concentrations plus élevées d’acide sulfurique en raison de l’évaporation de l’eau due à la chaleur générée par le processus de raffinage, ce qui déclenche des fissures et la destruction du vinylester ou provoque une pénétration plus profonde de l’acide sulfurique. Notre conception en forme de parapluie a été introduite pour résoudre ce problème en couvrant la partie supérieure des parois cellulaires, et elle est utilisée dans deux types de nos isolateurs, à savoir l’isolateur coronaire et l’isolateur équipotentiel avec conception en forme de parapluie.

Isolateur coronarien

L’isolateur secondaire entre la barre de contact et la cellule, assurant la protection des cellules à la fois contre les attaques chimiques et les fortes concentrations de chaleur, ainsi que l’alignement de l’isolateur supérieur standard dans la position parfaite.

Avec leurs bords à 90 degrés, ces isolateurs agissent comme un parapluie, empêchant les gouttes d’acide d’atteindre la structure de la cellule et redirigeant également l’électrolyte vers la cellule.

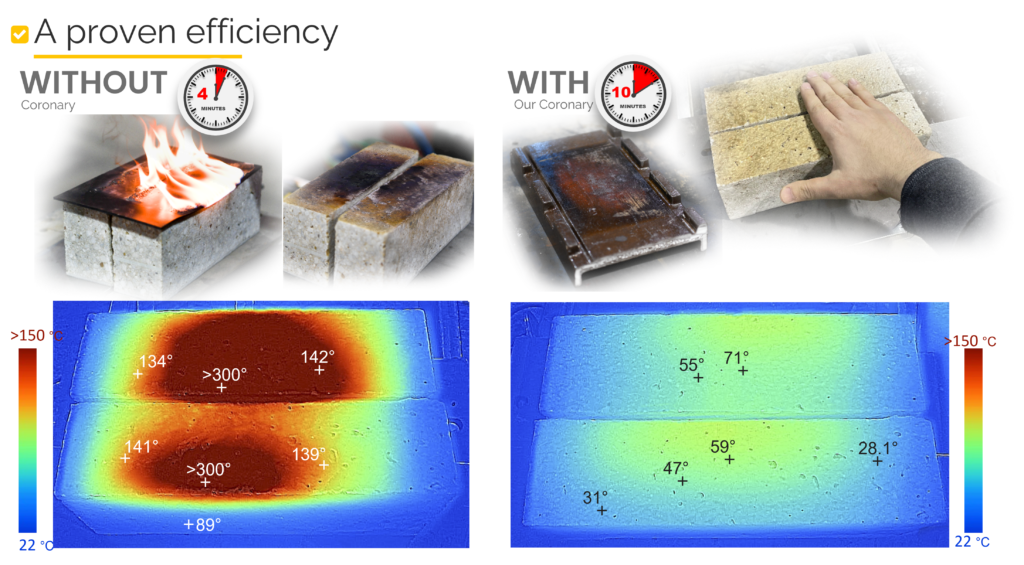

Lorsqu’un court-circuit important se produit, les différentes couches de textiles de ce type d’isolateur deviennent une barrière qui empêche la chaleur excessive produite par les courts-circuits à travers la barre de contact de se transférer au corps de la cellule. Il limite donc considérablement le stress thermique, l’une des sources connues d’endommagement des cellules.

En outre, les cellules qui présentent déjà des fissures peuvent bénéficier de ces isolateurs coronaires, ce qui prolongera considérablement leur durée de vie restante.

Isolateurs équipotentiels avec une conception en forme de parapluie

Un isolateur coronaire peut être fusionné avec notre modèle équipotentiel, ce qui permet d’obtenir un système d’isolateur monobloc. Ce type d’isolateur présente une fente spéciale pour le positionnement de la barre de contact et, selon l’application, il peut offrir tous les avantages susmentionnés en un seul produit.

Démonstration de la protection des cellules avec notre isolateur coronaire.